Pakstation-handelingen voor avocado's

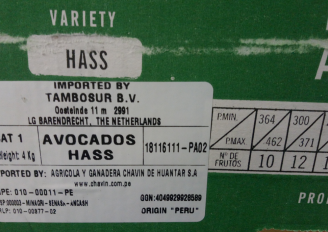

Pakstationhandelingen omvatten de activiteiten van het moment dat de avocado’s aankomen bij het pakstation tot het moment dat ze naar de beoogde markt worden vervoerd. Tot de belangrijkste activiteiten horen sorteren, keuren, verpakken en koelen. Het is erg belangrijk dat het pakstation voldoende capaciteit heeft om de verse producten zoals avocado’s te koelen aangezien een goede temperatuurbeheersing onmisbaar is om de goede kwaliteit te behouden. Ook het reinigen en ontsmetten van het gebouw en de gebruikte apparatuur zijn belangrijke handelingen in het pakstation.

Goed georganiseerde processen

De activiteiten in het pakstation moeten goed georganiseerd zijn. Het bepalen van grootte en kwaliteit van de avocado's wordt meestal door een geautomatiseerd systeem gedaan, zoals een lopende band met instelbare snelheid, maar altijd met genoeg toezicht. Het koelen van de avocado’s moet meteen hierna gedaan moeten worden. Het verlagen van de luchttemperatuur is een effectieve methode om het fruit snel af te koelen. Let wel op dat avocado’s niet onder de minimumtemperatuur komen, dan kan namelijk koudeschade optreden wat kan zorgen voor verkleuring van de schil en vruchtvlees, en een slechtere smaak.

Handelingen voordat de avocado's verpakt worden

Activiteiten na het verpakken

Rijpen van avocado's

Sommige pakstations (vaak aanwezig bij importeerders) hebben rijpingsinstallaties. Deze zijn belangrijk om het fruit tot rijpen aan te zetten en eetrijpe producten aan de supermarkten te leveren. Het rijpheidsniveau aan het begin en goed temperatuurbeheer zijn erg belangrijk voor het rijpingsproces. Het precieze rijpingsprogramma staat onder leiding van ervaren experts. Verschillende (geforceerde koeling) rijpingskamers worden gebruikt om een uniforme vruchttemperatuur te bereiken en behouden, vaak zo'n 20 °C. De avocado's worden goed in de gaten gehouden zodat de experts op het juiste moment kunnen stoppen met het rijpingsprogramma. Behalve temperatuur is ook blootstelling aan ethyleen een beproefde strategie om rijping te versnellen.

"Consistentie in kwaliteit is erg belangrijk. De klant moet erop kunnen vertrouwen dat ze de kwaliteit krijgen die ze verwachten"